Język

The Wałek rozrządu YAMAHA w motocyklu działa pod ekstremalnym obciążeniem tribologicznym, gdzie krzywka stale ślizga się i toczy po popychaczu lub rolce zaworu. Ten wysokociśnieniowy i szybki kontakt wymaga wyjątkowej wiedzy materiałowej i obróbki powierzchni. Dla specjalistów ds. zaopatrzenia i konstruktorów silników wybór wałka rozrządu gwarantującego długoterminową trwałość wymaga głębokiego zapoznania się z konkretnymi wymaganiami dotyczącymi twardości i procesami produkcyjnymi — takimi jak azotowanie i odlewanie na zimno — zaprojektowanymi z myślą o ich spełnieniu.

Trwałość wałka rozrządu zależy zasadniczo od jego odporności na zużycie ścierne i adhezyjne.

Wżery to uszkodzenia zmęczeniowe wynikające z powtarzających się cykli naprężeń przekraczających granicę wytrzymałości materiału. Wyzwanie techniczne dla Zapobieganie wżerom krzywki w wysokowydajnych wałkach rozrządu motocykli polega na zapewnieniu nie tylko dużej twardości powierzchni, ale także odpowiedniej głębokości obudowy – grubości utwardzanej warstwy – aby skutecznie rozłożyć naprężenia i uniknąć mikropęknięć rozprzestrzeniających się na powierzchnię.

Materiał rdzenia zapewnia niezbędną wytrzymałość i wytrzymałość zmęczeniową, a obróbka powierzchni zapewnia wymaganą odporność na zużycie.

Obróbka cieplna rdzenia (taka jak odpuszczanie lub hartowanie i odpuszczanie) decyduje o wewnętrznej mikrostrukturze i odporności na pękanie. Prawidłowo wykonany Wpływ procesu obróbki cieplnej wałka rozrządu na trwałość zmęczeniową zapewnia, że rdzeń materiału pozostaje wytrzymały i plastyczny, zapobiegając katastrofalnym awariom, podczas gdy powierzchnia pozostaje twarda i odporna na zużycie.

Wybór pomiędzy technikami utwardzania powierzchniowego zależy od materiału podstawowego i wymaganego profilu wydajności.

Obie techniki mają na celu stworzenie utwardzonej obudowy. Jednakże azotowanie zazwyczaj zapewnia płytszą głębokość obudowy (np. 0,3-0,5 mm) przy bardzo dużej twardości powierzchni, podczas gdy odlewanie na zimno może skutkować głębszą obudową, ale może powodować niespójności strukturalne w strefie przejściowej.

| Metoda leczenia | Materiał podstawowy | Typowa twardość powierzchni (HRC) | Jakość odporności na zużycie |

|---|---|---|---|

| Azotowanie | Stal stopowa | 58-65 | Znakomity (wysoka trwałość zmęczeniowa, minimalne zniekształcenia) |

| Relaksujący casting | Żeliwo | 55-62 | Dobra (ekonomiczna, integralna twardość) |

Spotkanie z precyzją Wymagania dotyczące twardości powierzchni krzywki w silnikach motocyklowych jest weryfikowana poprzez rygorystyczną kontrolę jakości na poziomie produkcyjnym.

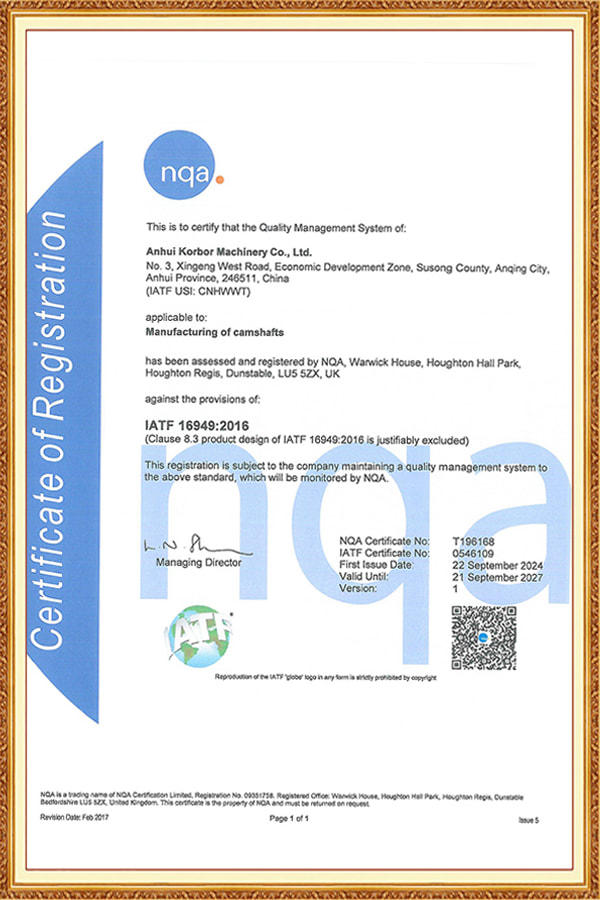

Anhui KORBOR Machinery Co., Ltd. jest jednym z czołowych producentów wałków rozrządu w kraju, założonym w 1999 roku i obecnie zlokalizowanym w Strefie Rozwoju Gospodarczego Susong. Dzięki 25-letniemu zaangażowaniu w innowacje, skupiamy się wyłącznie na produkcji wałków rozrządu. Wybieramy stopy o wysokiej wydajności i stosujemy rygorystyczne procesy obróbki cieplnej – w tym odpuszczanie, nawęglanie i hartowanie – aby znacznie zwiększyć wytrzymałość i twardość każdego **wałka rozrządu motocykla YAMAHA**, zapewniając doskonałą wydajność i zgodność z normą IATF16949:2016. Nasze zaangażowanie w koncepcję „zero defektów” i wielopoziomową kontrolę jakości, od pustego odlewu po gotowe produkty, gwarantuje, że nasze wysoce precyzyjne, produkowane masowo komponenty spełniają wymagające Wymagania dotyczące twardości powierzchni krzywki w silnikach motocyklowych i skutecznie przeciwdziałają zużyciu Zapobieganie wżerom krzywki w wysokowydajnych wałkach rozrządu motocykli . KORBOR zapewnia niezawodną jakość i profesjonalne rozwiązania, będąc idealnym partnerem w dziedzinie wałków rozrządu silników samochodowych i motocyklowych.

Wysoka twardość powierzchni ma kluczowe znaczenie, aby wytrzymać ekstremalny nacisk kontaktowy i siły ścinające pomiędzy krzywką krzywki a popychaczem zaworu, co zapobiega zużyciu ściernemu i uszkodzeniom zmęczeniowym, takim jak wżery.

Azotowanie to proces termochemiczny stosowany w stali, w wyniku którego tworzy się odporna na zużycie obudowa o dużej wytrzymałości zmęczeniowej, natomiast odlewanie na zimno to technika produkcyjna stosowana w przypadku żeliwa w celu uzyskania twardej warstwy powierzchniowej poprzez szybkie chłodzenie.

Minimalna norma dotycząca twardości powierzchni dla wałków rozrządu motocykli poddawanych dużym obciążeniom zazwyczaj waha się od HRC 55 do HRC 65, w zależności od materiału podstawowego i konkretnego obciążenia zastosowania.

Obróbka cieplna rdzenia (np. odpuszczanie) optymalizuje mikrostrukturę materiału rdzenia, zwiększając jego wytrzymałość i granicę wytrzymałości zmęczeniowej, zapobiegając w ten sposób katastrofalnym awariom pod wpływem cyklicznych naprężeń.

Spełnienie tych wymagań wiąże się z wyborem odpowiedniego, wysokowydajnego stopu i zastosowaniem kontrolowanej obróbki powierzchni (takiej jak azotowanie) w celu osiągnięcia określonej wartości HRC i odpowiedniej głębokości obudowy, co jest weryfikowane za pomocą protokołów badań twardości Rockwella lub Vickersa.