Jakie metody przetwarzania i sprzęt są stosowane w stadiach szorstkich, półprzewodnikowych i wykończeniowych wałka rozrządu lokomotywowego? W jaki sposób te metody i sprzęt zapewniają dokładność przetwarzania i jakość powierzchni?

Na etapie zgrubnej Korbor używa głównie dwóch procesów: obracania i mielenia. Turowanie nadaje się do początkowego tworzenia korpusu wałka rozrządu. Przez dużą tokarkę CNC ślepa ślepa jest przetwarzana za pomocą szybkiego obrotowego narzędzia do przetworzenia zewnętrznego okręgu, twarzy końcowego i wstępnego rowka. Frezowanie służy głównie do usunięcia dużej ilości materiału w celu utworzenia podstawowego konturu krzywki. Proces ten zwykle wykorzystuje wielopasmową maszynę do mielenia łącznika, która może wydajnie i dokładnie usuwać materiały zgodnie z ustawionym modelem trójwymiarowym.

Aby zapewnić dokładność i wydajność etapu szorstkiego, Korbor wybrał wiodące na świecie centrum obróbki CNC. Sprzęt ten jest wyposażony w precyzyjne wrzeciona i systemy narzędzi o wysokiej szaleństwie, które skutecznie zmniejszają wibracje i zapewniają stabilność i dokładność przetwarzania. Jednocześnie, poprzez programowanie oprogramowania zintegrowanego CAM, optymalizacja ścieżki przetwarzania jest osiągana, niepotrzebne usuwanie materiału jest zmniejszone, a wydajność przetwarzania i wykorzystanie materiałów są poprawiane. Ponadto, ścisłe mechanizmy zarządzania narzędziami i monitorowaniem zużycia zapewniają, że narzędzia są zawsze w najlepszym stanie podczas procesu przetwarzania, co dodatkowo zapewnia dokładność przetwarzania.

Wchodząc na półprzewodnikowy etap, Korbor przyjmuje bardziej wyrafinowane procesy zwrotne i szlifowania. Obrócenie na tym etapie służy głównie do dalszego korygowania rozmiaru i kształtu wałka rozrządu, aby zbliżyć się do ostatecznych wymagań projektowych. Szlifowanie koncentruje się na poprawie jakości powierzchni i dokładności wymiarowej, szczególnie w przypadku drobnego rzeźbienia profilu krzywki, przy użyciu młynku krzywki o wysokiej precyzyjnej i diamentowej szlifierce dla mikro-removal w celu osiągnięcia dokładności przetwarzania na poziomie mikrona.

Sprzęt półprzewodowy Korbor jest najwyższy poziom w branży, na przykład szlifierka CNC CAM z systemem kontroli zamkniętej pętli, który może monitorować i kompensować błędy przetwarzania w czasie rzeczywistym, aby zapewnić, że każde szlifowanie może spełnić wyjątkowo wysokie wymagania precyzyjne. Ponadto, aby zaspokoić potrzeby przetwarzania wałków rozrządu o różnych materiałach i twardości, Korbor jest wyposażony w szlifowanie kół o różnych rozmiarach cząstek i twardości, w połączeniu z zaawansowaną technologią kształtowania koła szlifowania, co skutecznie unika wpływu zużycia kół szlifowania na dokładność przetwarzania. Na etapie półprzewodnikowym Korbor wprowadził również systemy wykrywania online, takie jak instrumenty pomiarowe laserowe, do pomiaru wałka rozrządu podczas przetwarzania w czasie rzeczywistym, dostosowywanie parametrów przetwarzania w czasie i upewnienie się, że każdy proces jest dokładny i poprawny.

Etap wykończenia jest kluczowym ogniwem w produkcji wałków rozrządu. Korbor wykorzystuje technologię szlifowania i polerowania o superfazie, aby osiągnąć jakość powierzchni podobną do lustra i wyjątkowo wysoką dokładność kształtu. Superfine szlifowanie wykorzystuje nadrzędne materiały ścierne i wyjątkowo małe prędkości zasilania w celu dalszego udoskonalenia chropowatości powierzchni, podczas gdy polerowanie usuwa małe wady powierzchni za pomocą środków chemicznych lub mechanicznych w celu poprawy wykończenia powierzchni.

Aby osiągnąć ten cel, Korbor wprowadził zaawansowane superfine szlifowanie i urządzenia do polerowania, które mają nie tylko wyjątkowo wysoką dokładność przetwarzania, ale także może elastycznie dostosowywać parametry procesu zgodnie z właściwościami materiału i wymagań przetwarzania. Zwłaszcza w procesie polerowania Korbor wykorzystuje zautomatyzowaną linię polerowania, w połączeniu z inteligentnym systemem sterowania, aby osiągnąć jednolitość i spójność w procesie polerowania, znacznie poprawiając wydajność produkcji i jakość produktu. Ponadto Korbor zwraca uwagę na kontrolę środowiska, taką jak środowisko warsztatów stałej temperatury i wilgotności, co zmniejsza wpływ zmian temperatury na dokładność przetwarzania i zapewnia, że wysokiej jakości wałki rozrządu mogą być wytwarzane w dowolnych warunkach.

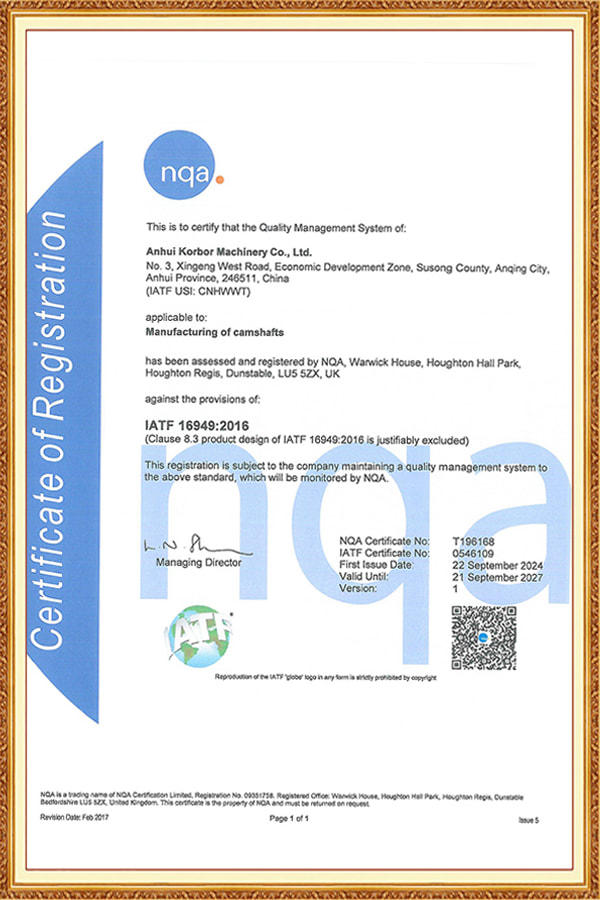

W całym procesie przetwarzania korzyści techniczne Korbor są nie tylko odzwierciedlone w zaawansowanych metodach i sprzęcie przetwarzania, ale także w ścisłej kontroli jakości i ciągłej poprawy kultury. Po standardu IATF16949: 2016 System zarządzania jakością, Korbor wdraża wielopoziomową i wszechstronną kontrolę jakości w każdym linku, od kontroli surowców po testy produktów gotowych. Wydajna linia produkcyjna i surowy system zarządzania jakością zapewniają masowe produkowane Wałki rozrządu na rynku motocykli na Tajwanie i Włoski mają konsekwentną wysokiej jakości. Ponadto Korbor ma również zespół badawczy i programistyczny złożony z starszych inżynierów i techników, nieustannie badający zastosowanie nowych technologii i nowych materiałów oraz prowadzenie rozwoju branży z innowacjami technologicznymi.