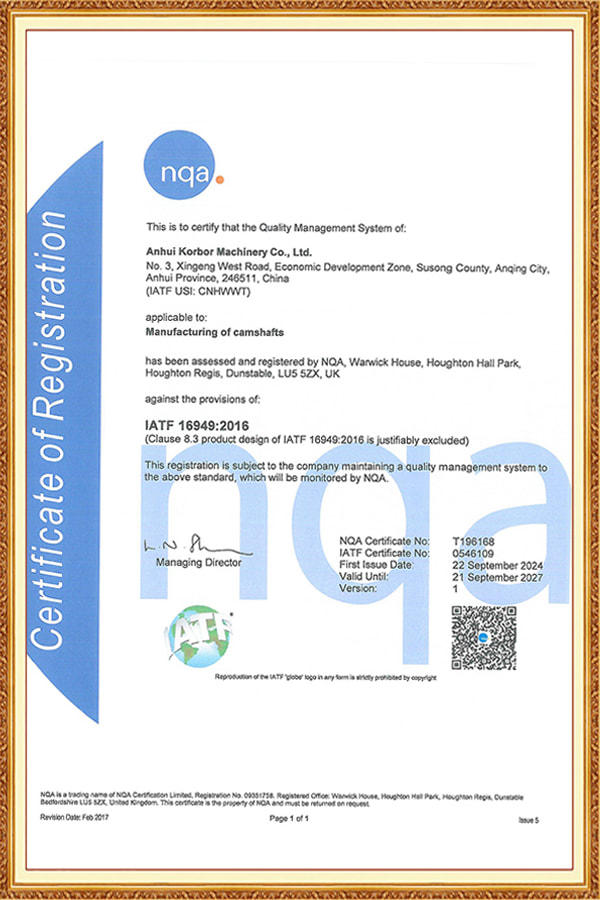

Anhui Korbor Machinery Co., Ltd. Jak poprawić kluczową wydajność wałka rozrządu samochodu Audi poprzez procesy oczyszczania cieplnego, takie jak temperowanie, gaźby i gaszenie?

1. Proces temperowania

Hartowanie jest procesem oczyszczania cieplnego wykonywanego po wygaszeniu, którego celem jest zmniejszenie kruchości wałka rozrządu i poprawa jego wytrzymałości. Podczas procesu gaszenia wałek rozrządu jest podgrzewany do określonej temperatury, a następnie szybko chłodzony, tworząc strukturę martenzytyczną, która znacznie poprawia twardość Wałek rozrządu samochodu audi a także powoduje problem zwiększonej kruchości. Wałek rozrządu po wygaszaniu zwykle musi zostać złagodzony.

Podczas procesu odprowadzania wałek rozrządu jest ogrzewany do określonej temperatury i utrzymywany przez pewien czas, a następnie powoli chłodzony. Proces ten może osiągnąć równowagę między twardością i wytrzymałością wału rozrządu, utrzymując wysoką twardość i unikając ryzyka złamania spowodowanego nadmierną kruchością. Poprzez temperowanie żywotność wałka rozrządu została znacznie ulepszona i może lepiej wytrzymać różne naprężenia i zużycie podczas pracy silnika.

2. Proces gaźby

Gabirowanie to proces oczyszczania ciepła powierzchniowego zaprojektowany w celu zwiększenia zawartości węgla na powierzchni wałka rozrządu, zwiększając w ten sposób jego twardość i odporność na zużycie. Podczas procesu gaźnika wałek rozrządu jest umieszczany w piecu gaźnym i reaguje chemicznie z medium gaźnym (takim jak nafta, alkohol itp.) W wysokiej temperaturze, aby umożliwić wnikanie atomów węgla do warstwy powierzchniowej wałka rozrządu.

Po gaździe na powierzchni wałka rozrządu powstaje warstwa węglików o wysokiej twardości, która może znacznie poprawić odporność na zużycie i odporność na zmęczenie wałka rozrządu. Ponieważ obróbka gaźby jest wykonywana tylko na powierzchni wałka rozrządu, jego wnętrze nadal utrzymuje dobrą wytrzymałość, unikając problemu kruchości spowodowanego ogólnym utwardzaniem. Ta metoda wzmacniania powierzchni ma znaczące zalety dla części takich jak wałki rozrządu, które są głównie poddawane zużycie powierzchni i kontaktowi.

3. Proces gaszenia

Gaszenie jest najważniejszym krokiem w procesie oczyszczania ciepła, a także podstawowym procesem poprawy twardości wałka rozrządu. Podczas procesu gaszenia wałek rozrządu jest ogrzewany do określonej temperatury (zwykle wyższej niż punkt krytyczny AC3 lub AC1) w celu zmiany struktury wewnętrznej, a następnie szybko schłodzony, tworząc strukturę martenzytyczną.

Twardość wałka rozrządu po wygaszaniu jest znacznie ulepszona i może lepiej oprzeć się różnym zużyciu i uderzeniu podczas pracy silnika. Ze względu na wysoką wytrzymałość i twardość struktury martenzytycznej odporność na zmęczenie wałka rozrządu również została znacznie zwiększona. Proces gaszenia powoduje również problem zwiększonej kruchości, a następnie wymagane jest późniejsze leczenie temperamentu w celu zrównoważenia twardości i wytrzymałości.

4. Poprawa wydajności wałka rozrządu poprzez kompleksowy proces uzdatniania cieplnego

Poprzez kompleksowe zastosowanie procesów oczyszczania cieplnego, takich jak temperowanie, gaźby i gaszenie, Korbor może znacznie poprawić kluczowe wyniki wałka rozrządu:

Poprawiona twardość: Przy połączonym działaniu procesów wygaszania i gaźnikach na powierzchni wałka rozrządu powstaje warstwa węglików o wysokiej twardości, co znacznie poprawia odporność na zużycie i odporność na zarysowania.

Zwiększona wytrzymałość: Proces temperowania zmniejsza kruchość spowodowaną wygaszaniem, dzięki czemu wałek rozrządu ma dobrą wytrzymałość przy jednoczesnym utrzymaniu wysokiej twardości i może lepiej wytwarzać różne naprężenia i uderzenia.

Poprawiona odporność na zmęczenie: Ponieważ procesy wygaszania i gaźby zwiększają twardość powierzchni i wewnętrzną wytrzymałość wałka rozrządu, jego odporność na zmęczenie została znacznie ulepszona i może działać stabilnie przez długi czas bez łatwego uszkodzenia.

Rozszerzona żywotność serwisowa: kompleksowy proces obróbki cieplnej kompleksowo poprawił ogólną wydajność wałka rozrządu, tym samym znacznie przedłużając żywotność serwisową i zmniejszając częstotliwość wymiany i koszty konserwacji.